インフォメーション

NEWS&TOPICS- HMKロジサービスTOP

- インフォメーション

- EC物流の効率化を実現!ロケーション設計と動線最適化の基本

EC物流の効率化を実現!ロケーション設計と動線最適化の基本

2025/07/29

EC事業の成長に伴い、商品数や出荷量が増加すると、EC物流の現場ではさまざまな課題が発生します。たとえば、「作業者が迷っている」「在庫を探すのに時間がかかる」「ピッキングに無駄な動きが多い」など、日々の業務にストレスや非効率が潜んでいるケースは少なくありません。

こうした悩みの多くは、“ロケーション設計”と“動線の最適化”によって大きく改善できます。本コラムでは、EC物流の効率化を実現するための基本的な考え方と実践方法をご紹介します。

1.ロケーション管理の基本:倉庫内に「住所」をつける

ロケーションとは、EC物流における倉庫内の「住所」のこと。どこに何があるかを明確にし、誰が見てもすぐに分かる仕組みをつくることで、作業ミスや探す時間を削減し、出荷作業の効率を大きく向上させます。

ロケーション管理の主な手法は以下の3種類です:

・固定ロケーション:商品ごとに“定位置”を決めて保管。誰が作業しても分かりやすく、ミスが起きにくいのが特徴です。

・フリーロケーション:入荷のたびに空いている場所へ保管。保管効率が高く、SKU数が多いEC物流現場や限られたスペースを有効に活用したい場合に適しています。

・ハイブリッド型ロケーション:出荷頻度の高い主力商品は固定、それ以外はフリーで保管。両者のメリットを組み合わせて運用する方法です。

それぞれに長所・短所があるため、自社の商材や作業スタイルに応じて最適な運用方法を選定することが重要です。

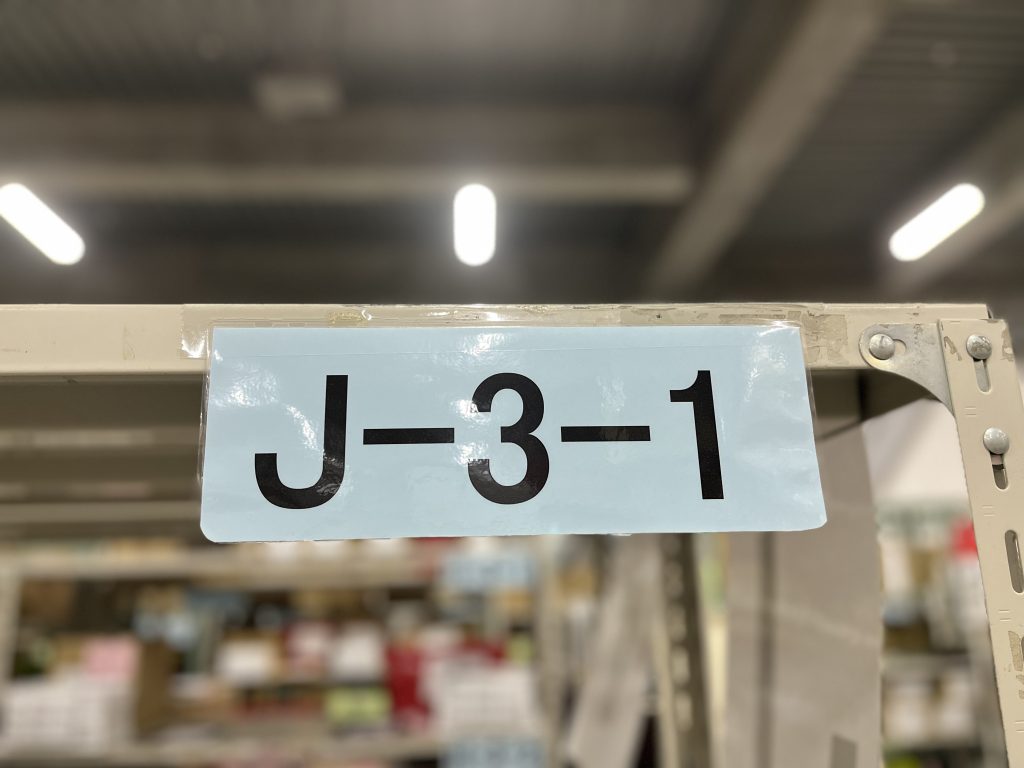

2.棚番(ロケーションコード)の構造と付け方

ロケーション設計を機能させるには、“棚番”のルールづくりが不可欠です。棚番とは、倉庫内の棚やマスを示すコードのことで、まるで地図のように倉庫内を可視化できます。

おすすめの棚番構成は以下の4段階で構成されます:

エリアコード – 棚番号 – 段数 – マス番号

例:A-03-02-01

→ Aエリアの3番棚、2段目、1マス目を示します。

アルファベットと数字を組み合わせて整然と表記することで、初めて現場に入った作業者でも迷わず探せる仕組みがつくれます。ピッキング、棚卸し、レイアウト変更もスムーズに行えるようになります。

EC物流においては、正確かつスピーディな在庫管理が求められるため、棚番の整備は非常に重要です。

3.ABC分析 × ロケーション配置の最適化

商品数が増えてくると、どこに何を配置するかが作業効率に直結します。そこで活用したいのがABC分析です。

ABC分析とは、出荷頻度や売上実績に応じて商品を以下の3カテゴリに分類する手法です:

・Aランク:出荷頻度が高く、よく動く主力商品(全体出荷の約70%を占める)

・Bランク:そこそこ動く商品(約20%)

・Cランク:出荷頻度が低い商品(約10%)

この分析結果に基づいてロケーションを再設計すると、無駄な動きを減らし効率的な動線が確保できます。

たとえば:

・Aランク商品 → 出入口近くや作業台の近くなど“すぐに取れる”場所へ

・Cランク商品 → 奥の棚や高所など“取りにくくても支障がない”場所へ

このように、出荷頻度に応じて動線を最適化することで、作業時間の短縮、人員コストの削減、精度向上など、EC物流の現場全体に好影響を与えることができます。

4.EC物流の現場改善は「見える化」と「動きやすさ」から

EC物流の効率化は、大規模なシステムや最新機器を導入しなくても、日々の工夫と見直しで十分に実現可能です。

改善の第一歩として、以下のような取り組みが効果的です:

・棚番号やロケーションコードのルールを明確化する

・出荷頻度や商品特性に合わせて商品配置を見直す

・作業者の動線を観察し、移動距離を減らすレイアウトに改善する

こうした現場目線の改善は、出荷スピードの向上、作業者の負担軽減、在庫精度の向上など、EC物流全体のパフォーマンスを底上げします。

「最近、作業が滞っている気がする」「在庫が見つけにくい」「出荷に時間がかかる」と感じたら、まずはロケーションと動線の見直しから始めてみましょう。

あなたのEC物流現場は、もっと“使いやすく・無駄のない空間”になるはずです。

当社では、ロケーション設計や倉庫運用の最適化しEC物流をサポートしています。

実績豊富なプロが“商材にフィットする倉庫”をご提案します!

お気軽にお問い合わせください。

▶ サービス詳細はこちら